以工匠精神做產品 / 以生產管理做企業

2022年,滄州黃驊港供水工程竣工,一條長達10萬米的輸水“動脈”悄然埋入地下。與以往不同的是,這次工程采用了一種鋼塑復合管道——涂塑鋼管。工程負責人指著檢測報告感慨:“在海水侵蝕環境下使用三年后,涂層保留率仍超過95%,這解決了長期困擾我們的腐蝕難題。”

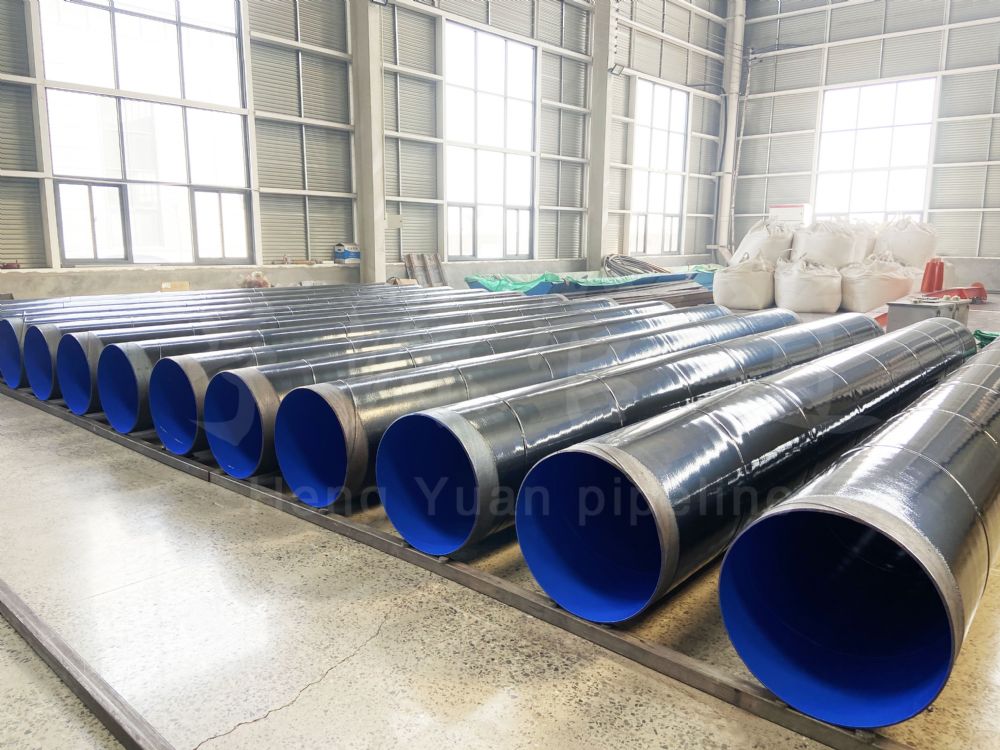

這樣的場景正在全國各地的供水、能源、化工領域不斷上演。涂塑鋼管,這個以鋼管為基體,通過特殊工藝在內壁熔融噴涂或吸附食品級環氧粉末涂料或PE原料,經高溫固化而成的復合材料,正成為管道工程領域的技術擔當。

一、技術突破:鋼鐵之軀披上“塑甲”

涂塑鋼管本質上是一種復合材料的結構創新,其核心在于通過特殊工藝在鋼管內外表面形成致密的高分子防護層。這種結構既保留了鋼管的機械強度,又具備了塑料的耐腐蝕特性。

-

材質革命:主流涂層材料為環氧樹脂(EP)和聚乙烯(PE),其中環氧樹脂通過GB/T 17219飲用水衛生認證,重金屬析出量為零,完全符合食品級安全標準;而聚乙烯涂層則展現出更強的耐化學腐蝕性,可抵御pH值2-12的酸堿介質,甚至在50%硫酸溶液中浸泡30天無脫落。

-

性能參數:

-

摩擦系數≤0.008,較普通鋼管降低30%以上

-

水利粗糙度僅0.01mm

-

承受壓強最高可達6Mpa

-

耐溫范圍從-60℃(添加低溫增韌劑)到260℃(聚四氟乙烯涂層)

-

設計壽命可達50年的特性,使涂塑鋼管在鹽霧環境測試中,超過30年涂層依然完好(ASTM B117驗證標準),徹底改變了傳統鋼管“三年銹蝕、五年泄漏”的行業困局。

二、應用場景:從地下管網到海上平臺

市政工程領域是涂塑鋼管的主戰場。在滄州黃驊港供水工程中,DN200-DN1600涂塑鋼管組成的主干管網,解決了高鹽堿地區供水管道的腐蝕痛點。而在高層建筑消防系統中,其2.5MPa承壓能力完全滿足GB 50974-2014消防規范要求,且永不生銹的特性杜絕了消防管道因銹渣堵塞噴淋頭的隱患。

在工業嚴苛環境中,涂塑鋼管展現出驚人適應性:

-

化工領域:某焦化廠采用涂塑管道輸送氨水,在60℃工況下使用5年未出現腐蝕滲漏

-

能源領域:內蒙古凍土區油氣集輸工程中,添加-60℃低溫增韌劑的涂塑鋼管通過-50℃落錘沖擊試驗(GB/T 14152標準),解決了低溫脆性問題

-

礦山領域:煤礦井下供排水系統使用18年后,涂層保留率仍超90%

特種定制化應用更體現技術突破:

-

海底管道:渤海灣海上平臺供氣管線采用雙涂層結構(環氧底+聚乙烯面),通過3MPa水壓密封測試

-

超大口徑:國內已突破3200mm口徑生產技術,無溶劑環氧涂裝應用于海水淡化工程

-

電纜防護:作為電纜套管時,其電磁屏蔽性能可有效隔絕外界信號干擾

三、技術內核:納米級精度的制造革命

涂塑鋼管的生產是材料科學與精密制造的融合,核心工藝三步曲決定品質:

-

預處理:噴砂除銹需達Sa2.5級,相當于表面殘留物≤5%;化學清洗精準控pH值;基材粗糙度嚴格控制在40-80μm區間,為涂層附著創造最佳條件。

-

涂塑工藝:

-

靜電噴涂時噴槍距管體30-50cm

-

移動速度0.5-1.0m/s

-

單層厚0.2-0.3mm

-

總厚度0.5-3.0mm可定制

-

-

固化技術:熱固化控溫精度達±5℃,環氧涂層附著力≥10MPa,聚乙烯≥8MPa。以DN1000涂塑鋼管為例,280℃固化4小時的工藝,使涂層分子與鋼鐵形成化學鍵結合,而非簡單物理覆蓋。

行業創新不止于工藝——滄州廠家引入的自動化檢測系統能在30秒內完成管體涂層完整性掃描;電火花檢測儀可識別0.1mm級涂層缺陷;VOCs排放控制技術使粉末回收率達95%,較傳統工藝環保性提升80%。

四、行業挑戰與未來之路

盡管涂塑鋼管優勢顯著,仍存在技術痛點:安裝時不得進行彎曲作業;焊接切割需用專用膠修補切割面——這些限制增加了施工復雜度。810當前行業正通過三個方向破局:

-

連接技術創新:雙金屬焊接接頭實現涂層自修復,已在DN300以上管徑應用

-

材料研發:石墨烯增強環氧涂層試驗中,耐磨性提升50%

-

智能制造:山東某廠建成全自動生產線,實現從下料到成品包裝的無人化操作

從經濟視角看,涂塑鋼管雖初始成本比鍍鋅管高約30%,但50年生命周期內綜合維護成本降低70%。更重要的是,其光滑內壁可降低泵送能耗18%(DN500管道實測),在“雙碳”戰略下具有巨大節能減排潛力。

在渤海灣海上平臺,5萬噸涂塑鋼管組成的供氣管線靜臥海底。這些管壁僅0.5mm厚的環氧涂層,卻能在30年歲月中抵御海水侵蝕,保障著整個平臺的能源命脈。

如同人體的血管,涂塑鋼管以“鋼骨塑衣”的復合結構,在神州大地之下構建起一套抗腐蝕、耐高壓的循環網絡。它沒有摩天大樓的張揚,卻在每一滴安全抵達家中的飲用水里,在每一簇穩定燃燒的藍色火焰中,證明著自己作為基建隱形冠軍的價值。

網站首頁

網站首頁 關于我們

關于我們 新聞資訊

新聞資訊 產品中心

產品中心 工程案例

工程案例 聯系我們

聯系我們 網站地圖

網站地圖 xml地圖

xml地圖

電話:19103378888

電話:19103378888 郵箱:431727371@qq.com

郵箱:431727371@qq.com 地址:河北省滄州鹽山縣正港工業園區

地址:河北省滄州鹽山縣正港工業園區 冀公網安備 13092502002328號

冀公網安備 13092502002328號